|

Консультант по электроснабжению

Не нашли нужный онлайн-расчет по электроэнергетике? Свяжитесь с нами!

Бот Яша

Бот Яша подскажет как найти нужный онлайн расчет или базу данных на сайте "Онлайн Электрик".

Написать боту.

Research of possibility of use of dynamic braking in frequency-adjustable electric drives of turbo-mechanismАлексеев В.В., Вершинин В.И.Санкт-Петербургский государственный горный университет

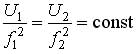

В современных электроэнергетических установках различного назначения широкое применение получили частотно-регулируемые электроприводы переменного тока на основе асинхронных двигателей с короткозамкнутым ротором и статических преобразователей частоты. Силовая часть таких электроприводов независимо от алгоритма управления (скалярного или векторного) выполняется по типовой схеме, приведенной на рис.1.

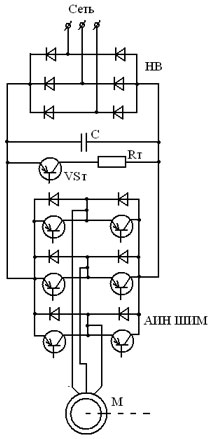

Рис.1. Типовая схема силовой части частотно-регулируемого электропривода В состав силовой части электропривода входят: исполнительный двигатель (М), статический преобразователь частоты, содержащий неуправляемый выпрямитель (НВ) и автономный инвертор с широтно-импульсной модуляцией напряжения (АИН ШИМ). Кроме того в состав силовой части электропривода входит звено, обеспечивающее режим генераторного торможения и состоящее из тормозного резистора RT накопительного конденсатора С и транзисторного ключа VST. Режим генераторного торможения наступает автоматически в тех случаях, когда по каким-либо причинам частота вращения ротора превысит частоту вращения магнитного поля. В этом режиме активная составляющая тока статора изменяет свое направление в результате чего происходит заряд конденсатора С через обратные диоды автономного инвертора напряжения. При этом, как только напряжение на зажимах звена постоянного тока достигает заданной величины, открывается транзисторный ключ VST и конденсатор начинает разряжаться на тормозной резистор Rт. При уменьшении напряжения до первоначального значения транзисторный ключ VST выключается и снова начинается процесс заряда конденсатора. Процессы заряда и разряда конденсатора происходят до тех пор, пока существует режим торможения [1]. В процессе генераторного торможения механическая энергия двигателя, превращаясь в электрическую энергию, рассеивается на тормозном резисторе в виде тепла. Важнейшим преимуществом генераторного режима торможения является его органичность, заключающаяся в том, что он возникает автоматически. То есть для его реализации не требуется применять схемотехнические или алгоритмические решения. В то же время этому способу присущ и серьезный недостаток, заключающийся в наличие в составе электропривода тормозного резистора. Включение в состав электропривода этого элемента приводит к значительному увеличению удельных массогабаритных показателей электропривода в целом. Кроме того, если работа электропривода сопровождается частыми сменами режимов, то возникает проблема отвода тепла, выделяющегося на тормозном резисторе. Указанные недостатки особую актуальность принимают при создании автономных электроприводов, к массогабаритным характеристикам которых предъявляются жесткие требования. В настоящей работе приводятся результаты исследования особенностей синтеза частотно-регулируемых электроприводов для турбомеханизмов, в которых реализация режимов электрического торможения осуществляется с использованием не традиционного способа генераторного торможения, а путем динамического торможения. Реализация этого способа не требует применения тормозных резисторов, в результате чего появляется возможность создания частотно-регулируемых электроприводов, свободных от недостатков, указанных выше. К турбомеханизмам относятся насосы и вентиляторы различного назначения. Основными требованиями, определяющими структуру их электроприводов, являются: - обеспечение плавного регулирования частоты вращения в диапазоне не более 5:1; - поддержание постоянства частоты вращения с точностью не менее 5% при появлении возмущающих воздействий. Тормозные режимы возникают либо автоматически при резком принудительном уменьшении частоты вращения механизма, либо при экстренной остановке в аварийных ситуациях. Функциональная схема одного из возможных вариантов построения электропривода, отвечающих перечисленным требованиям, приведена на рис.2.  Рис.2.Функциональная схема частотно-регулируемого электропривода с динамическим торможением В соответствии с функциональной схемой в состав электропривода входят: - исполнительный двигатель (М); - статический преобразователь частоты (СПЧ), состоящий из силовой части и системы управления статическим преобразователем частоты (СУ СПЧ); - система управления электроприводом (СУ ЭП). В качестве исполнительного двигателя в электроприводе используется асинхронный двигатель с короткозамкнутым ротором. Силовая часть СПЧ включает в себя неуправляемый выпрямитель (НВ), автономный инвертор напряжения с широтно-импульсной модуляцией (АИН ШИМ) и конденсатор в звене постоянного тока С. Система управления статическим преобразователем состоит из трех блоков: - блок БУ1, формирующий импульсы управления полупроводниковыми ключами VS1-VS6, которые обеспечивают синусоидальную широтно-импульсную модуляцию трехфазного выходного напряжения статического преобразователя частоты при работе электропривода в двигательном режиме; - блок БУ2, формирующий импульсы управления полупроводниковыми ключами VS2, VS3, которые обеспечивают широтно-импульсную модуляцию постоянного напряжения, прикладываемого к двум последовательно соединенным фазам обмотки статора при работе электропривода в режиме динамического торможения; - коммутатор прохождения импульсов управления K. Система управления электроприводом включает в себя следующие элементы и блоки: - блок задания скорости (ЗС); - датчик скорости ДС; - пропорционально-интегральный регулятор (ПИ); - два сумматора С1 и С2; - функциональный преобразователь (ФП); - задатчик интенсивности торможения (ЗИТ); - блок вычисления синхронной частоты вращения (БВ ω0). При работе в двигательном режиме электропривод представляет собой замкнутую систему автоматического регулирования с обратной связью по частоте вращения [2] . Требуемое значение частоты вращения двигателя устанавливается с помощью ЗС, сигнал с выхода которого поступает на положительный вход сумматора С1. На отрицательный вход сумматора С1 поступает сигнал, пропорциональный фактической частоте вращения двигателя. Разность сигналов, снимаемая с выхода сумматора С1 поступает на вход пропорционально-интегрального регулятора, который задает необходимую форсировку изменения частоты напряжения и величины напряжения на выходе статического преобразователя частоты. Функциональный преобразователь ФП выполняет необходимую связь между частотой напряжения и действующим значением напряжения на выходе СПЧ. Эта связь определяется законом скалярного управления Костенко, который для электроприводов турбомеханизмов имеет следующий вид

где U1, U2 - величины действующего значения фазных напряжений, соответствующие частотам вращения двигателя ω1 и ω2; f0, f2 - величины частот фазных напряжений, соответствующие частотам вращения двигателя ω1 и ω2. При резком уменьшении сигнала задания частоты вращения UЗС сигнал задания частоты напряжения UЗЧ на выходе СПЧ также резко уменьшится, в результате чего двигатель должен будет перейти в режим генераторного торможения. Но в рассматриваемом электроприводе используется режим не генераторного, а режим динамического торможения. Принудительный перевод двигателя в режим динамического торможения производится следующим образом. Сигнал задания частоты напряжения UЗЧ поступает в блок вычисления синхронной частоты вращения двигателя. Этот блок производит вычисления в соответствии с выражением

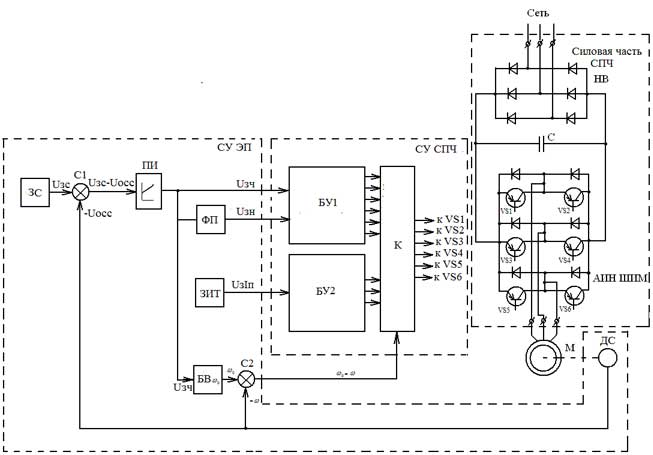

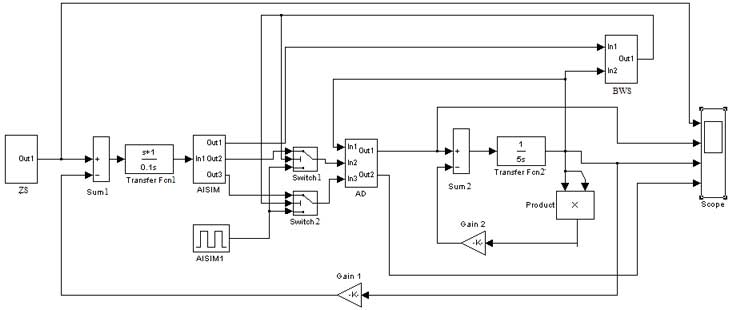

где f3 - величина заданного значения частоты напряжения на выходе СПЧ; pП - число пар полюсов двигателя. Сигнал пропорциональный вычисленному значению синхронной частоты вращения ω0 поступает на положительный вход сумматора С2. На отрицательный вход сумматора С2 поступает сигнал пропорциональный фактическому значению частоты вращения двигателя. Разность между этими сигналами поступает на вход коммутатора цепей сигналов управления К. Как только эта разность становится отрицательной, коммутатор К срабатывает, отключая драйверы полупроводниковых ключей VS1-VS6 от блока управления БУ1 и подключая драйверы полупроводниковых ключей VS2, VS3 к блоку управления БУ2. Блок управления БУ2 вырабатывает периодическую последовательность импульсов управления, коэффициент заполнения которых определяется величиной сигнала, поступающего от задатчика интенсивности торможения. Чем больше величина этого сигнала, тем больше величина коэффициента заполнения импульсов постоянного напряжения на выходе СПЧ, тем больше величина постоянного тока, протекающего по фазам обмотки статора, и, следовательно, тем интенсивней будет проходить режим динамического торможения. Как только в результате торможения частота вращения двигателя станет меньше синхронной, разность сигналов на выходе сумматора снова станет положительной и коммутатор К подключит драйверы полупроводниковых ключей VS1-VS6 к выходу блока СУ1. В результате этого двигатель перейдет из режима динамического торможения в двигательный режим работы с новой частотой вращения. Таким образом, электропривод, выполненный по рассматриваемой функциональной схеме, в режимах регулирования частоты вращения в сторону увеличения работает аналогично электроприводам со скалярным управлением, выполненных по типовой схеме. В режимах регулирования частоты вращения в сторону уменьшения, а также в режимах экстренного торможения используется режим динамического торможения, в котором с обмотки статора снимается трехфазное переменное напряжение, а на две фазы обмотки, соединенные последовательно подается постоянное напряжение. Исследования возможности применения режима динамического торможения в частотно-регулируемых электроприводах турбомеханизмов проводились на компьютерной модели, схема которой приведена на рис.3.  Рис.3. Схема компьютерной модели частотно-регулируемого электропривода для турбомеханизмов Схема компьютерной модели содержит субсистемы, собранные из библиотечных блоков, а также отдельные библиотечные блоки пакета прикладных программ MATLAB. То есть в состав модели входят субсистемы: а) AD – модель асинхронного двигателя; б) ZS – модель задатчика скорости и задатчика интенсивности; в) AISIM – модель статического преобразователя частоты, работающего в режиме автономного инвертора с широтно-импульсной модуляцией напряжения; г) AISIM1 – модель статического преобразователя частоты, работающего в режиме широтно-импульсного преобразователя постоянного напряжения; д) BWS - модель блока вычисления разности частот (синхронной частоты вращения и частоты вращения ротора). е) Transfer FSN1 - модель пропорционально-интегального регулятора. В качестве модели асинхронного двигателя использовалась классическая модель, построенная в соответствии с уравнениями Парка-Горева для двухфазной обобщенной электрической машины в неподвижных осях α, β. Схема субсистемы, реализующей задатчик скорости ZS, показана на рис.4.

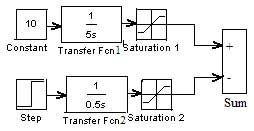

Рис.4. Схема субсистемы, реализующей задатчик скорости Схема позволяет устанавливать задание скорости вращения (блок Constant) и интенсивность изменения скорости двигателя до заданного значения (блок Transver FSN1) при пуске, а также позволяет устанавливать задание скорости вращения (блок Step) и интенсивность изменения скорости двигателя до заданного значения при торможении. Схема субсистемы, которая реализует статический преобразователь частоты, формирующий трехфазное переменное напряжение с регулируемыми параметрами, поступающее на обмотку статора асинхронного двигателя, показана на рис.5.

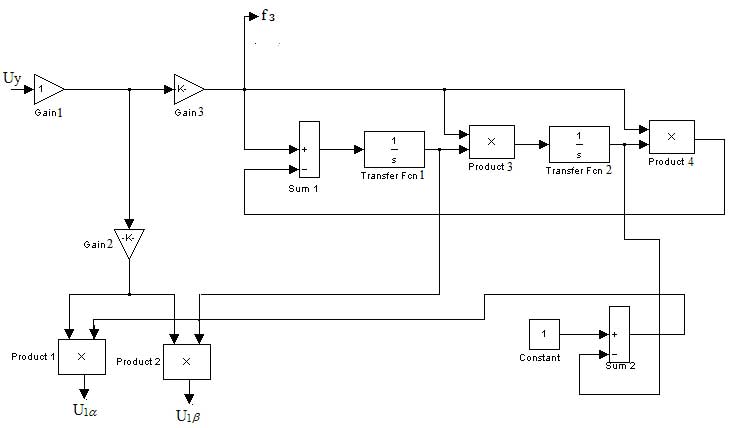

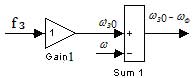

Рис.5. Схема субсистемы, которая реализует статический преобразователь частоты, формирующий трехфазное переменное напряжение На вход субсистемы поступает сигнал управления Uу, формируемый системой управления электроприводом, а с выходов снимаются синусоидальные напряжения U1α и U1β, поступающие на входы субсистемы, имитирующей асинхронный двигатель AD. Кроме того, с выхода субсистемы снимается сигнал, пропорциональный величине заданной частоты выходного напряжения инвертора f3. Модель статического преобразователя частоты, работающего в режиме широтно-импульсного преобразователя постоянного напряжения, реализовывалась библиотечным блоком Pulse Generator. На вкладках этого блока устанавливалась амплитуда импульсов постоянного напряжения на выходе статического преобразователя, величина коэффициента заполнения импульсов напряжения и частота их следования. Схема субсистемы блока вычисления разности частот вращения показана на рис.6. На вход субсистемы поступает сигнал пропорциональный заданному значению частоты f3 напряжения на выходе инвертора напряжения. В блоке Cаin 1 производится вычисление синхронной частоты вращения двигателя ω0з, соответствующее заданному значению частоты напряжения на выходе инвертора. Вычисления производятся в соответствии с выражением (2). Вычисленное значение заданной синхронной частоты вращения двигателя ω0з поступает на положительный вход сумматора Sum1. На отрицательный вход сумматора поступает значение частоты вращения двигателя ω. С выхода субсистемы снимается разность этих значений, которая поступает на блоки Switch 1 и Switch 2, которые реализуют коммутатор цепей прохождения импульсов управления К.

Рис.6. Схема субсистемы блока вычисления BWS В том случае, если разность между синхронной частотой вращения и частотой вращения ротора является величиной положительной (двигательный режим работы), то ключи в блоках Switch 1 и Switch 2 находятся в верхнем положении. При этом обмотки статора модели асинхронного двигателя подключены к выходным портам модели статического преобразователя, формирующего трехфазное переменное напряжение. Соответственно, как только разность между синхронной частотой вращения и частотой вращения ротора становится величиной отрицательной (переход в режим электрического торможения), ключи блоков Switch 1 и Switch 2 переходят в нижнее положение. В результате этого обмотки статора модели асинхронного двигателя подключаются к выходу модели статического преобразователя частоты, работающего в режиме широтно-импульсного ключа и формирующего постоянное напряжение. Система управления электроприводом, включающая в себя сумматор, пропорционально-интегральный регулятор, датчик частоты вращения, имитировались с помощью библиотечных блоков Sum1, Transver FSN1, Cain1. Механическая часть электропривода, входящая в состав компьютерной модели имитировалась посредством библиотечных блоков Sum 2, Transver FSN, Cain 2 и Product. Характер изменения задания изменения частоты вращения, фактической частоты вращения, электромагнитного момента и тока в обмотках статора асинхронного двигателя наблюдались и регистрировались на экране виртуального осциллографа, который имитировался посредством библиотечного блока Scope. В ходе компьютерного моделирования электромеханических процессов, протекающих электроприводе турбомеханизма, предполагалось, что в качестве исполнительного двигателя используется асинхронный двигатель типа 4А250М6, нагруженный на циркуляционный насос. Номинальные параметры исполнительного двигателя приведены в таблице.

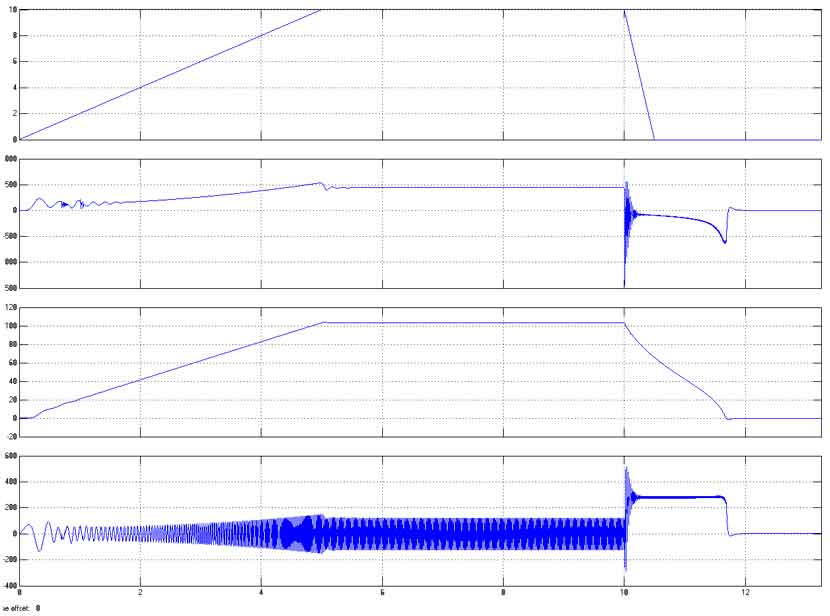

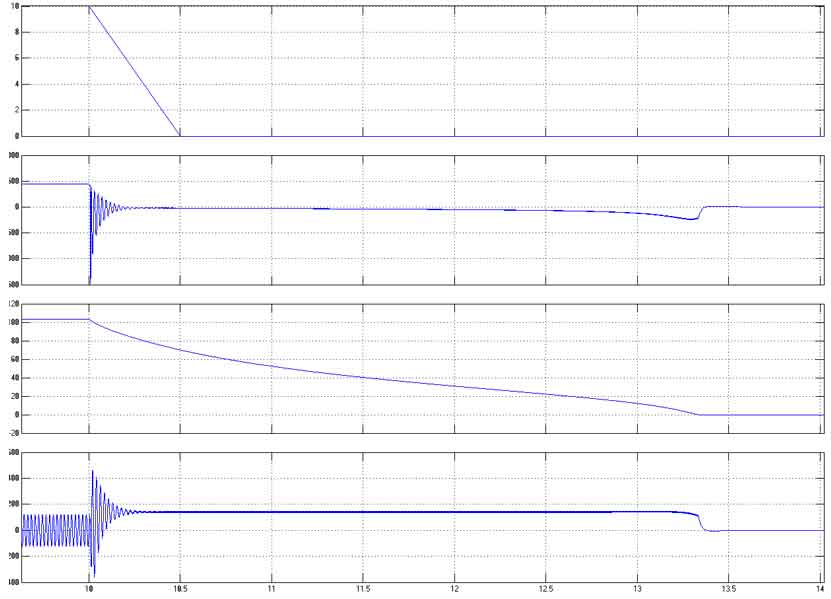

На рис.7 показаны диаграммы изменения контролируемых координат электропривода при его работе в следующих режимах:

Рис.7. Диаграммы изменения координат электропривода в различных режимах работы -режим пуска и регулирования частоты вращения от нуля до номинального значения (0-5 с); -установившийся режим работы с номинальной частотой вращения (5-10 с); -режим динамического торможения, возникающий при резком уменьшении (за время 1с) сигнала задания частоты вращения до нуля. Диаграммы располагаются сверху вниз в следующей последовательности: - диаграмма изменения сигнала задания частоты вращения; - диаграмма изменения электромагнитного момента; - диаграмма изменения частоты вращения; - диаграмма изменения тока, протекающего в фазной обмотке статора. Анализ полученных диаграмм показывает следующее. В режиме пуска и регулирования частоты вращения двигателя в сторону ее увеличения исследуемый электропривод ведет себя как обычный частотно-регулируемый электропривод с отрицательной обратной связью по скорости [2]. То есть частота вращения двигателя при пуске и разгоне линейно увеличивается в соответствии с характером изменения сигнала на выходе задатчика скорости. В установившемся номинальном режиме работы исполнительный двигатель развивает частоту вращения 102 рад/с при электромагнитном моменте 500 Нм и в фазных обмотках статора протекает синусоидальный ток, действующее значение которого равно 102 А. При резком уменьшении сигнала задания частоты вращения от 10В до 0 электропривод переходит в режим динамического торможения. При этом в обмотках статора начинает протекать постоянный ток, электромагнитный момент становится отрицательным, а частота вращения двигателя начинает снижаться до полной остановки. Интенсивность торможения зависит от величины напряжения на выходе статического преобразователя, который в этом режиме работает как широтно-импульсный преобразователь постоянного напряжения, т.е. соответственно от величины постоянного тока, протекающего по обмоткам статора. В исследуемом режиме величина постоянного тока составляла 300 А, что превышает номинальное действующее значения переменного тока в 3 раза. При этом частота вращения двигателя уменьшилась от номинального значения до нуля за 1,5 с. Трехкратное превышение тока двигателя сверх номинального значения в течение 1,5 с является вполне допустимым. Однако, принимая во внимание перегрузочную способность статического преобразователя, величину постоянного тока, протекающего по обмоткам двигателя в режиме торможения, целесообразно уменьшить. Величина постоянного тока определяет величину тормозного момента и, как следствие этого, интенсивность торможения. На рис.8 показаны диаграммы изменения координат исследуемого электропривода в режиме динамического торможения в случае, если величина постоянного тока в обмотках статора будет 150 А, то есть будет превышать номинальное значение в 1,5 раза. Как следует из приведенных диаграмм в этом случае время торможения увеличивается и составляет 3,2 с.

Рис.8. Диаграммы изменения координат электропривода в режиме динамического торможения Результаты проведенных компьютерных исследований позволяют сделать следующие основные выводы. 1. В частотно-регулируемых электроприводах для турбомеханизмов (насосы, вентиляторы) можно вместо генераторного торможения использовать динамическое торможение путем перевода статического преобразователя частоты в режим широтно-импульсного преобразователя напряжения. 2. Применение режима динамического торможения позволит улучшить массогабаритные показатели электроприводов. Последнее обстоятельство объясняется тем, что, с одной стороны, из их состава исключаются тормозные резисторы, а с другой - увеличение установочной мощности используемых статических преобразователей при этом не требуется, поскольку интенсивность торможения можно установить таким образом, что величины токов, протекающих через полупроводниковые ключи будет находиться в пределах их перегрузочной способности. 1. Соколовский Г.Г. Электроприводы переменного тока с частотным регулированием. М.: Издательский центр «Академия». 2007. 265 с. 2. Ключев В.И. Теория электропривода. М: Энергоатомиздат, 2001. 714 с. Bibliographic link: Алексеев В.В., Вершинин В.И. Research of possibility of use of dynamic braking in frequency-adjustable electric drives of turbo-mechanism // Online Electric: Electric power industry. New technologies, 2012.–URL: /articles.php?id=8 (Visit date: 11.02.2026)

|