|

Консультант по электроснабжению

Не нашли нужный онлайн-расчет по электроэнергетике? Свяжитесь с нами!

Бот Яша

Бот Яша подскажет как найти нужный онлайн расчет или базу данных на сайте "Онлайн Электрик".

Написать боту.

Dynamics of automated electric drilling rigsV.V. Alekseev,National University of mineral resources "Mountain» V.N. Yazev, Siberian Federal University

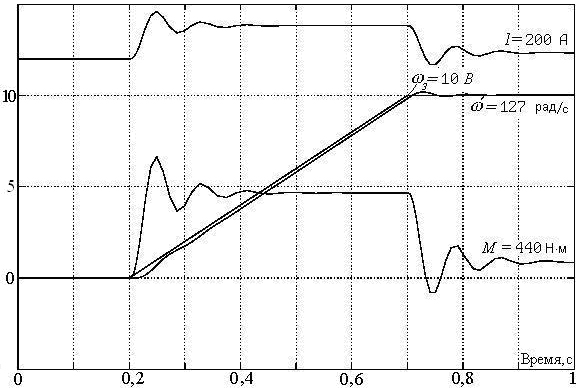

В условиях случайного течения процесса, осложняемого развивающимися в системе вибрациями, автоматизация процесса бурения является весьма трудной задачей. Необходимы совершенные системы электропривода, позволяющие эффективно управлять параметрами режима бурения. Только в этом случае возможно поддерживать оптимальный режим бурения по принятому критерию эффективности. Главным направлением совершенствования систем электропривода основных механизмов буровых станков является применение надежных автоматизированных полупроводниковых электроприводов переменного тока с широким диапазоном регулирования частоты вращения, высокими динамическими показателями. Использование таких приводов обуславливает повышение производительности и сокращение стоимости буровых работ, снижение энергетических затрат, улучшение условий труда обслуживающего персонала [3, 4]. Вместе с тем частичный эффект может быть получен при модернизации существующего парка шарошечных буровых станков с внедрением систем управления приводом по принципу подчинённого регулирования. Существующие буровые установки обеспечивают ведение процесса бурения при оптимальных значениях параметров режима, достижимых при данных характеристиках станков в целом, в том числе систем приводов главных механизмов. Электроприводами постоянного тока по системе ТП-Д оснащены механизмы вращателя отечественных станков типа СБШ-250МНА-32 (СБШ-250МН), СБШ-320, механизмы вращателя и подачи станка СБШ-250-55, а также механизмы вращателя зарубежных станков [3]. Электропривод вращателя бурового станка СБШ-250МН выполнен на основе использования электродвигателя постоянного тока типа ДПВ-52 и тиристорного преобразовательного агрегата типа ТПЕ-200-460 (ТЕ3-250/460). В системе электропривода для обеспечения требуемой жёсткости характеристики используется отрицательная обратная связь по скорости (напряжению) якоря и внутренний контур тока. Имеются модернизированные станки СБШ-250МН с преобразователем ПЭВХ3-300/460-80-380У2 и двигателем вращателя Д-808Б1 (90 кВт) зарекомендовавшие лучше других на крепких породах. Наряду с преимуществами, привод ТП-Д имеет ряд известных недостатков, которые отсутствуют в частотных приводах по системе ТПЧ-АД с бесконтактными асинхронными двигателями (АД). Остановимся подробнее на динамических показателях существующего привода постоянного тока и предлагаемого привода переменного тока. На стадии разработки для сравнительного исследования могут использоваться как натурные макетные образцы привода, так и математические модели. Сравниваемые варианты систем привода вращателя станка СБШ-250МН [1, 2, 5, 6]: – привод ТП-Д (базовый) с обратной связью по скорости и внутренним контуром тока; – привод ТПЧ-АД на основе комплектного электропривода типа ЭКТ-2Д со скалярной структурой управления, обратной связью по скорости и внутренним контуром тока; – привод ТПЧ-АД с векторной структурой подчиненного управления и опорным вектором главного магнитного потокосцепления. Мощность, тип двигателя постоянного тока и преобразователя базового варианта заданы заводом изготовителем привода. Структура модели двухканальной системы скалярного управления предусматривает канал регулирования напряжения по сигналу ошибки скорости, а также канал частоты, задаваемой по закону пропорционального управления. Структура системы векторного управления с каналом стабилизации модуля главного потокосцепления и каналом управления скорости с внутренним подчиненным контуром активного тока. Для определения мощности асинхронного двигателя модернизируемого привода использована известная методика расчета с учетом запаса по мощности для работы в заданном диапазоне частот [2]. Двигатель стандартный – 4А280S6, мощностью 75 кВт. При моделировании динамики вариантов сравнивается реакция на скачкообразное и гармоническое изменение нагрузки и линейное изменение задания скорости в процессе пуска, вводилось ограничение на величину максимального напряжения ТПЧ. При динамическом моделировании использовались система Simulink пакета Matlab 6.5 [4]. Приведенный момент инерции привода считается постоянным. Момент инерции ДПВ-52 равен 7,5 кгм2 [3], АД 4А280S6 – 2,9 кгм2. Расчеты показывают, что при бурении, с применением двигателя 4А280S6, на максимальной глубине штангами нормального исполнения и утяжеленными штангами приведенный суммарный момент инерции составит соответственно 3,1 кгм2 и 3,23 кгм2. Таким образом, несмотря на значительный (до 41,4 кгм2) момент инерции буровой колонны, благодаря редуктору (передаточное число iр = 11,05) изменение приведенного суммарного момента инерции не превышает 10%. В качестве модели АД использовалась известная модель, представленная системой дифференциальных уравнений в неподвижных осях α, β, уточненная с целью учета влияния насыщения магнитной системы на динамические свойства привода [4, 6]. Модель преобразователя представлена апериодическим звеном с постоянной времени Tm. Оценкой степени влияния идеализации модели привода служат результаты натурных исследований на макетном образце электропривода вращателя с использованием асинхронного двигателя А-62 и стандартного преобразователя частоты ТПЧ-40 с модернизированной векторной (с возможностью перестройки в скалярную) системой управления, выполненной на микросхемах [5]. На рис. 1 и рис.2 представлены процессы при пуске с заданным темпом в модели соответственно базового привода ТП–ДПВ-52 и привода ТПЧ-АД 4А280S6 со скалярной структурой управления. Рис. 1. Пуск базового привода ТП-Д с темпом 200 рад/с2

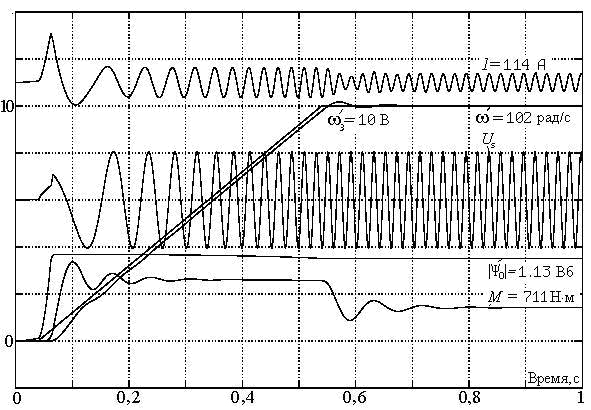

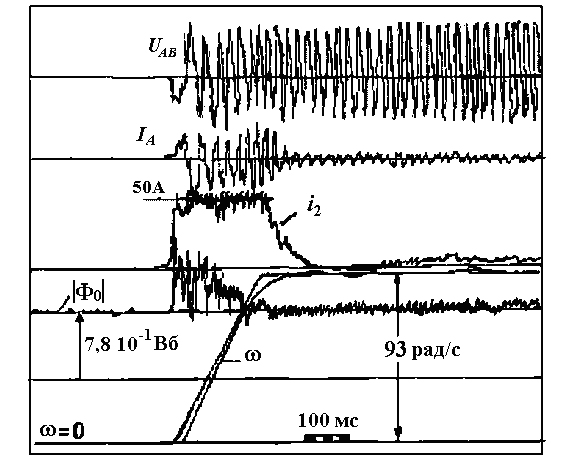

Рис.2. Пуск привода ТПЧ-АД со скалярной системой управления и темпом 200 рад/с2 На рис. 3 и рис. 4 – соответственно осциллограммы процессов при пуске макетного привода ТПЧ–АД с векторной системой, ограничением выходного напряжения на уровне номинального значения Uном и при пуске динамической модели привода с векторным управлением при ограничении выходного напряжения на уровне 1,15 Uном. Рис. 3. Пуск макетного привода ТПЧ–АД с векторной системой управления

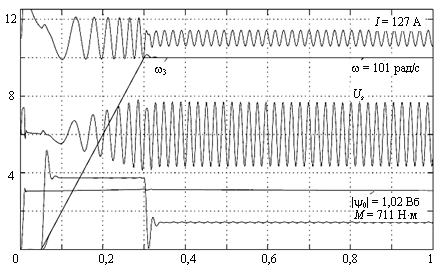

Рис. 4. Пуск модели привода ТПЧ-АД с векторной системой управления и темпом 200 рад/с2 На рисунках обозначения выходных сигналов модели привода ЭКТ-АД (привода ТП-Д): действительная скорость электропривода ω; сигнал задания скорости ωз; уровень главного магнитного потокосцепления Ψ0 (магнитный поток Ф0); выходное напряжение преобразователя частоты UAB (преобразователя US); значение момента двигателя M; ток асинхронного двигателя I (ток якоря ДПТ I). Анализ переходных процессов позволяет сделать следующие выводы: 1. Асинхронный электропривод вращателя со скалярной структурой управления и обратной связью по скорости ω обеспечивает необходимую статическую точность при изменении параметров режима работы, динамическая ошибка в заданном диапазоне частот вращения не превышает уровень ошибки в приводе постоянного тока. Насыщение магнитной системы оказывает значительное влияние на динамику привода со скалярным управлением и должно учитываться при моделировании. 2. Влияние дискретности управления инвертором ТПЧ при пуске, наиболее существенное на низких частотах, парируется векторной системой управления более эффективно. Хотя колебания модуля потокосцепления при наличии дискретности выше, в целом переходные процессы установления скорости при пуске в макетной установке и модели идентичны и принятые при моделировании допущения правомерны. 3. Наиболее радикальным направлением модернизации является применение векторной системы управления частотным приводом с асинхронным двигателем, обеспечивающей наибольшую точность регулирования. В векторной системе составляющие тока статора двигателя, ориентированные по вектору потокосцепления, определяют соответственно величину модуля потокосцепления и момента, развиваемого двигателем. Система обладает высокими динамическими показателями, придаёт двигателю переменного тока свойства, аналогичные свойствам привода постоянного тока в переходных и установившихся режимах, и позволяет в полной мере использовать преимущества асинхронного двигателя [1, 5]. Использование микропроцессорной техники позволяет повысить качество управления за счет реализации сложных законов управления (инвариантность, самонастройка, оптимизация, адаптация). Микропроцессор используется для реализации регуляторов положения, тока, скорости, для прямого цифрового управления преобразователем частоты, для контроля и диагностики состояния электропривода. Однако внедрение современных систем автоматического, в том числе, микропроцессорного управления процессом бурения сдерживается отсутствием на поверхности достоверной информации о забойных параметрах, а косвенная оценка по наземным параметрам зачастую имеет слишком большую погрешность.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Алексеев В.В., Соловьев А.С. Автоматизированный электропривод станков шарошечного бурения. СПб: РИЦ СПГГИ., 1997, 50 с. 2. Алексеев В.В., Бажулин Ю.В. Алгоритмы определения мощности приводов буровых станков. Изв. вузов. Горный журнал. 1997, № 10. 3. Жуковский А.А., Нанкин Ю.А., Сушинский В.А. Привод и системы управления буровых станков для карьеров. - М.: Недра, 1990, 223 с. 4. Алексеев В.В. Электрические машины. Моделирование электрических машин приводов горного оборудования/В.В. Алексеев, П.В. Алексеев Ю.П. Павлов, А.Е. Козярук. СПГГИ (ТУ), СПб, 2006, 58 с. 5. Рудаков В.В., Столяров И.М., Дартау В.А. Асинхронные электроприводы с векторным управлением. - Л.: Энергоатомиздат, 1987, 136 с. 6. Алексеев В.В., Вершинин В.И., Козярук А.Е., Язев В.Н. Выбор типа модели асинхронного двигателя при компьютерном моделировании электромеханических процессов, протекающих в частотных электроприводах с алгоритмами скалярного и векторного управления // Онлайн Электрик: Электроэнергетика. Новые технологии, 2012.–URL: http://online-electric.ru/articles.php?id=11 (Дата обращения: 03.05.2014) Bibliographic link: V.V. Alekseev, V.N. Yazev Dynamics of automated electric drilling rigs // Online Electric: Electric power industry. New technologies, 2014.–URL: /articles.php?id=133 (Visit date: 03.03.2026)

|